专为反应釜放热工艺场景研发设计,核心用于化工合成、医药中间体反应、精细化工原料制备等过程中,快速带走反应釜内放热反应(如酸碱中和、聚合反应、氧化反应)产生的瞬时热量,避免因温度骤升导致反应失控、物料降解或副反应增多,同时防止反应釜壁温过高影响设备寿命。适配间歇式(如批次投料反应)与连续式(如流水线生产)反应釜,覆盖 50-5000L 不同容积的不锈钢、玻璃反应釜,可满足高放热(如聚合反应放热速率>50kW)与中低放热(如常规合成反应放热速率 5-30kW)工艺的冷却需求。设备支持在 0-40℃环境温度、50%-80% 相对湿度、±4℃/h 温差工况下每周 7 天、每天 24 小时连续运行,契合化工、医药行业对反应过程稳定性与生产连续性的要求,保障放热反应的安全性与产品质量一致性。

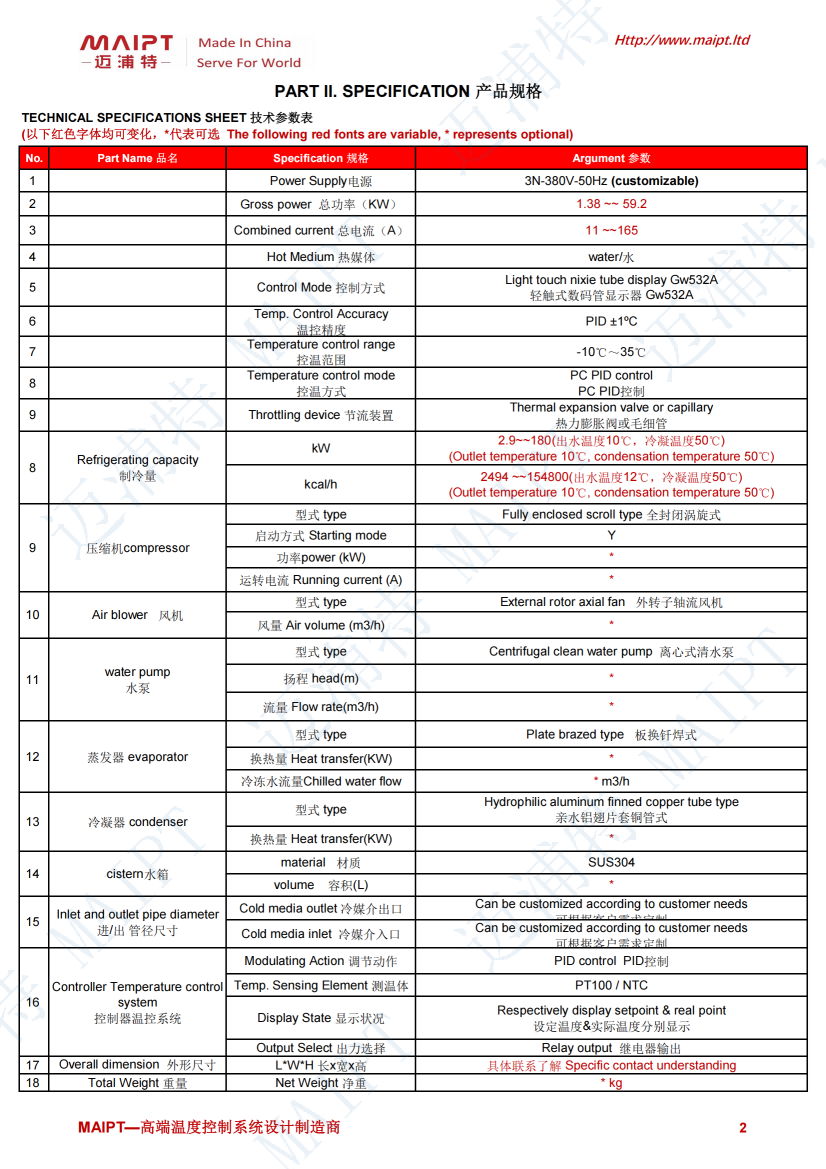

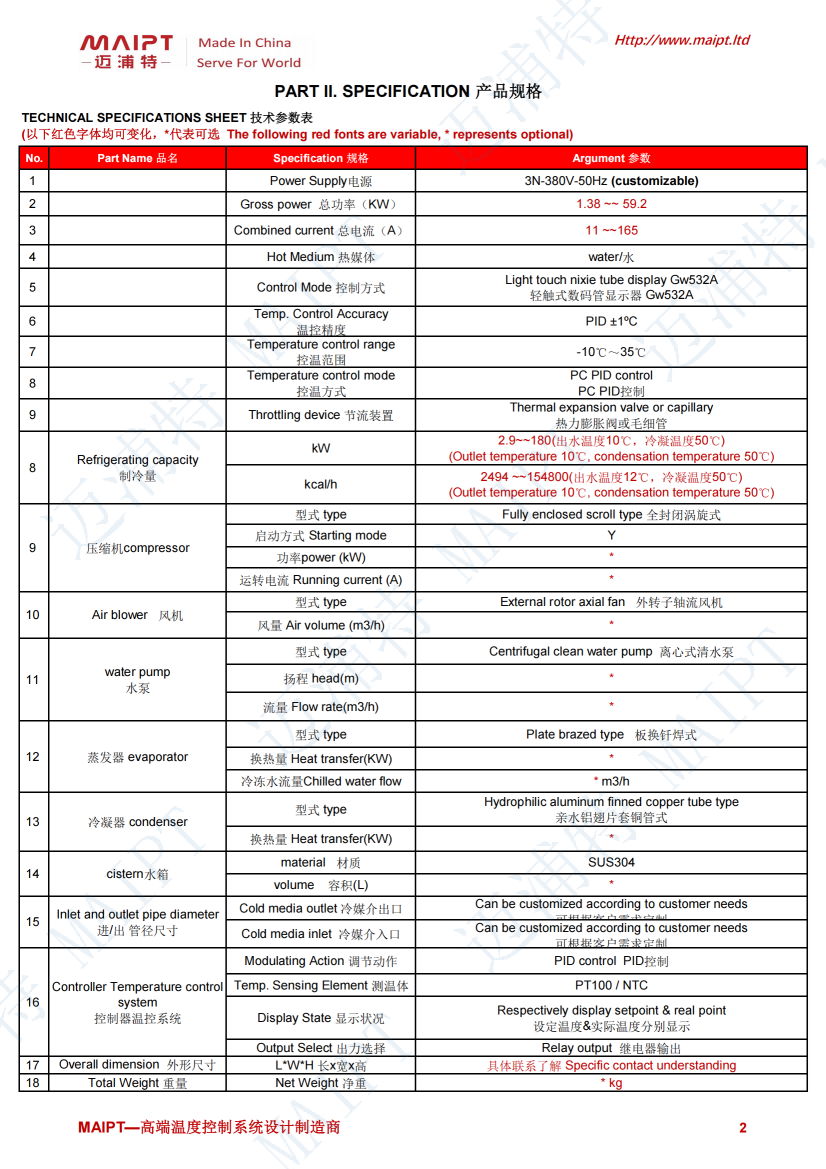

控温范围覆盖 5℃~35℃,可根据反应釜放热工艺灵活设定冷却目标温度:如化工合成放热反应需稳定维持 25℃±1℃以控制反应速率,医药中间体放热反应需控制 15℃±1℃以减少副产物,温控精度达 PID±1℃,严格抑制放热导致的温度波动。采用 PC PID 控制方式与轻触式数码管显示器(Gw532A),设定温度与实际温度分别显示,操作直观,便于操作人员实时调整冷却参数;搭配台湾铭扬 PT100/NTC 铂电阻测温体,温度响应速度≤1s,可瞬时捕捉反应釜放热导致的温度上升,快速启动冷却补偿,避免温度超调 —— 当反应釜温度因放热上升 0.5℃时,设备可在 30 秒内提升制冷输出,将温度拉回设定范围,实现 “放热即冷却” 的快速响应,契合放热工艺对冷却及时性的严苛要求。

制冷量范围 9.9~192kW(出水温度 10℃、冷凝温度 50℃工况下),8514~165120kcal/h(同工况),可根据反应釜放热负荷精准匹配:50L 小型反应釜适配 9.9~30kW 制冷量,500L 中型反应釜适配 30~80kW 制冷量,5000L 大型反应釜适配 80~192kW 制冷量,确保快速吸收反应释放的热量。采用美国艾默生全封闭涡旋式压缩机,Y 型启动方式,启动电流小、运行噪音低(≤65dB),制冷效率比普通压缩机高 15%,可快速达到额定制冷量,应对反应釜放热高峰(如投料初期瞬时放热);搭配杭州顿力外转子轴流风机,风量适配冷凝器散热需求,进一步提升制冷响应速度,避免因散热不足导致制冷效率下降,确保持续快速冷却。

冷凝器采用壳管式高效紫铜冷凝器,紫铜材质导热系数高(≥380W/(m?K)),换热面积比普通冷凝器大 20%,可快速导出制冷系统热量,保障压缩机长期高效运行;蒸发器型式可选板换钎焊式、壳管式、盘管式,适配不同反应釜冷却接口:板换钎焊式适配小型玻璃反应釜夹套冷却,壳管式适配中型不锈钢反应釜冷却,盘管式适配大型反应釜内置冷却,换热效率达 95% 以上,确保冷水与反应釜高效换热,快速带走热量。迈浦特定制离心式清水泵,扬程与流量可根据反应釜管路布局定制(扬程 *~m、流量~*m3/h),确保冷水循环均匀,覆盖反应釜夹套或冷却盘管全程,避免局部冷却不足导致的温度死角,进一步提升冷却效率。

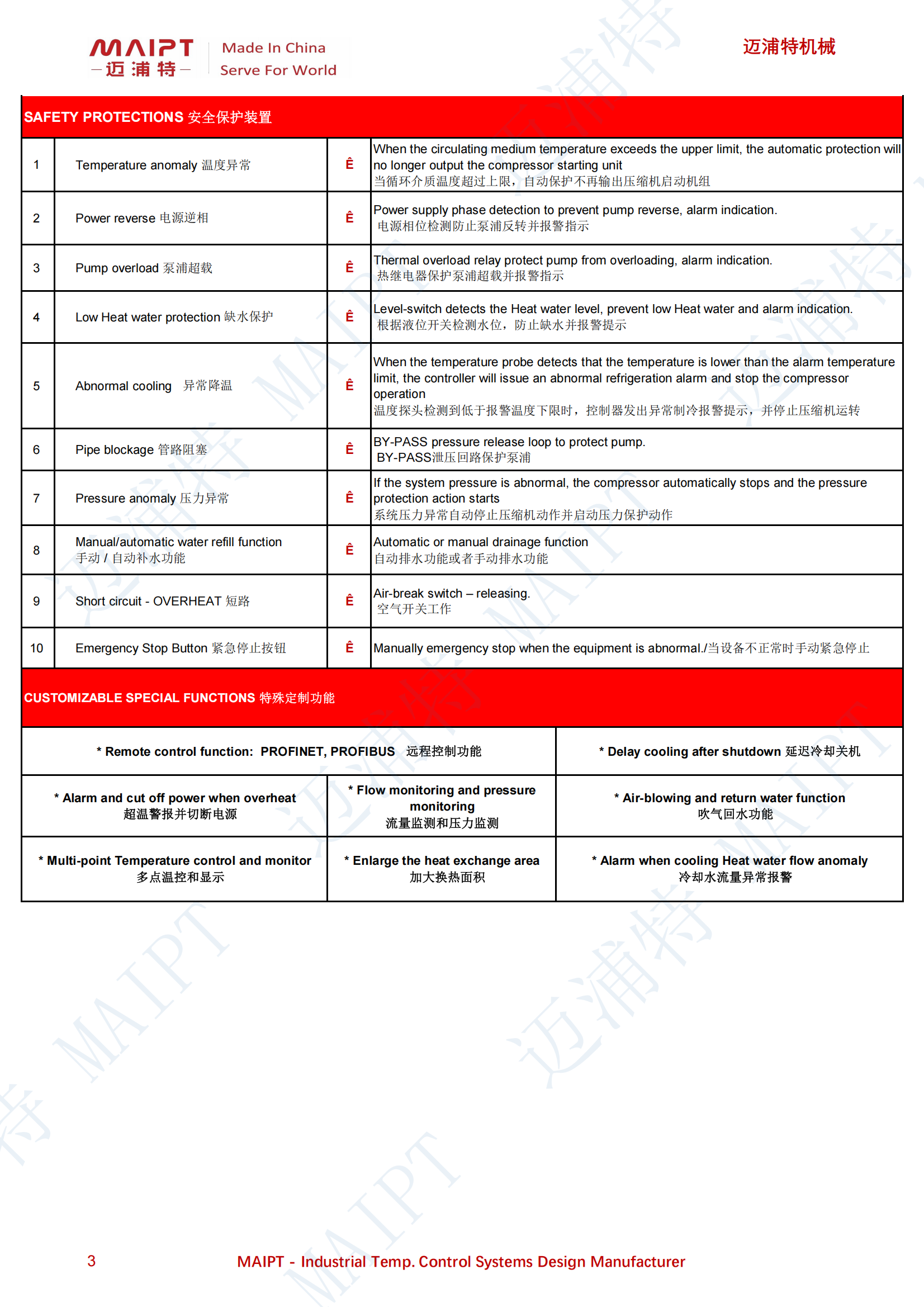

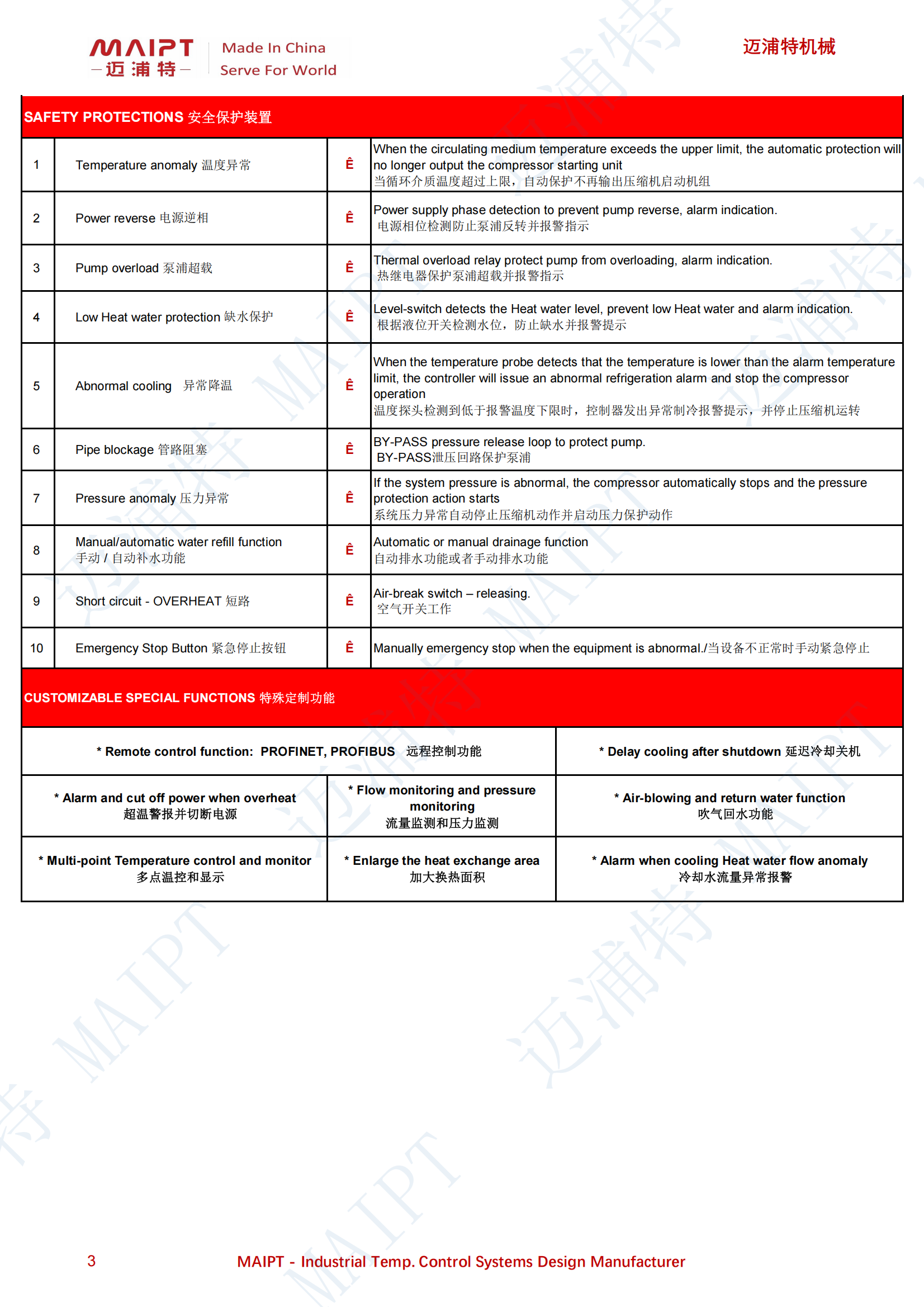

具备 10 重安全保护装置,多维度保障反应釜放热工艺安全:

-

温度与介质保护:循环水温度超反应安全上限(如设定 40℃)时,自动停止压缩机启动,防止反应釜内温度过高引发冲料或物料降解;温度低于报警下限(如设定 5℃)时,控制器发出异常制冷报警并停机,避免管路冻裂影响反应釜安全;液位开关检测水位,防止缺水导致冷却中断,避免反应釜因无冷却而温度骤升。

-

系统稳定保护:电源相位检测防止泵浦反转,避免水循环中断导致反应釜冷却失效;热继电器(法国施耐德 LR 系列)保护泵浦超载,防止因管路阻力增大导致泵损坏;管路阻塞时通过 BY-PASS 泄压回路保护泵浦,同时发出报警提示,避免因冷却水路堵塞导致反应釜温度失控;系统压力异常(高压>2.5MPa、低压<0.2MPa)时自动停止压缩机,减少设备故障扩大风险。

-

应急保护:配备手动 / 自动补水功能,可根据水箱水位自动补水,避免因补水不及时导致冷却能力下降;韩国 LS 空气开关防短路,紧急停止按钮可在设备异常或反应釜突发状况时手动停机,快速切断冷却系统,配合反应釜紧急处理流程,最大程度降低放热反应失控风险。

水箱采用 SUS304 不锈钢材质,耐腐蚀性强、无金属离子溶出,避免污染循环水进而影响反应物料纯度,契合化工、医药行业对冷却介质洁净度的要求;主管路系统为碳钢材质,经无缝氩弧焊接工艺处理,密封性强,减少漏水隐患,且管路内壁光滑易清洁,便于定期维护。冷媒介进、出口管径可根据反应釜冷却接口规格定制(如 DN25、DN40、DN50),适配不同型号反应釜的连接需求;支持定制远程控制功能(PROFINET、PROFIBUS),便于操作人员在中控室远程监控冷却系统状态,减少频繁靠近高温反应釜的风险;可加装流量监测、压力监测功能,实时掌握冷却水路状态,及时发现管路堵塞或泄漏,保障反应釜放热冷却的连续性;还可定制加大换热面积、冷却水流量异常报警等功能,进一步提升设备与反应釜放热工艺的适配性。

-

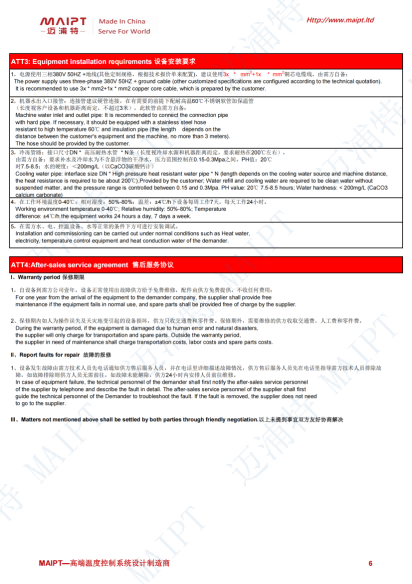

电源配置:需使用三相 380V 50Hz + 地线,建议采用 3xmm2+1xmm2 铜芯电缆线(由需方自备),电缆线规格需根据设备总功率匹配(如总功率≤10kW 选用 3x4mm2+1x2.5mm2,总功率>40kW 选用 3x16mm2+1x10mm2),确保电源稳定,避免电压波动影响制冷效率,防止因电源不稳导致冷却不及时。

-

管路连接:机器水出入口建议采用硬管连接(如镀锌钢管、不锈钢管),需灵活布置时可配耐高温 60℃不锈钢软管(长度不超过 3 米,由需方自备)并加保温管(如橡塑保温棉,厚度≥20mm),减少冷量损耗;冷冻管路需使用高压耐热水管(耐热约 200℃,压力等级≥1.6MPa,由需方自备),接口尺寸与反应釜冷却接口匹配;补水及冷却水需符合洁净要求,压力控制在 0.15-0.3Mpa 之间,避免水质过硬导致管路结垢,影响换热效率。

-

调试条件:需在水、电供应正常,反应釜与冷水机组管路连接完成后进行安装调试,先空载试运行 24 小时,确认设备温控精度、制冷量及安全保护功能正常;再进行带载调试(如以水为介质模拟反应釜放热),验证设备在不同热负荷下的快速冷却能力,确保冷却速度与反应釜放热速率匹配,无温度超调后方可投入正式使用。

设备可直接部署于反应釜车间配套机房或车间区域,机架采用碳钢材质(板厚 2mm,喷塑处理),防腐蚀、易清洁,能耐受化工车间常见的轻微粉尘、挥发性气体环境,无需特殊改造即可安装。设备运行噪音低(≤65dB)、振动小(≤0.1mm/s),不会对反应釜操作、车间环境或其他设备运行造成干扰,适配化工、医药车间对环境稳定性的要求;若部署于室外或高温环境,需为设备加装遮阳棚或通风装置,确保环境温度不超过 40℃,避免影响制冷效率。

自设备送达需方生产场地起 1 年内,正常使用下出现故障(如控温精度下降、压缩机故障、水泵故障),供方提供免费维修服务,所需原厂配件(如美国艾默生压缩机、丹麦丹佛斯热力膨胀阀、德国西门子接触器、迈浦特定制水泵)由供方免费提供,不收取任何费用;保修期内若因人为操作失误(如水质不达标导致管路结垢、电源接线错误)或天灾导致设备损坏,供方仅收取交通费和零件费;保修期外提供长期维修服务,收取合理的人工、零件及交通费用,同时可签订年度维护协议,定期上门巡检保养,延长设备使用寿命。

反应釜放热工艺停机风险高,设备发生故障时,需方技术人员可先电话通知供方售后服务人员,详细描述故障情况(如温度无法下降、报警代码、压力异常),供方售后工程师将在 15 分钟内提供电话指导排障;若故障无法通过电话解决,供方将在 24 小时内安排具备化工 / 医药行业服务经验的工程师上门维修,携带适配的备用配件,优先修复影响冷却的关键部件(如压缩机、水泵),减少设备停机对反应釜放热工艺的影响,降低因冷却中断导致的生产损失。

可根据反应釜放热工艺的特殊需求定制配件品牌(如无油压缩机、耐腐蚀水泵,适配强腐蚀性反应环境),也可定制多点温度监测(如同时监测反应釜内温度、冷却水温、冷凝器温度)、温度数据记录与导出(便于放热工艺参数追溯与优化)、超温联动反应釜停机等功能(需额外付费);还可根据反应釜集群需求,定制多台设备联动控制功能,实现多台反应釜的集中冷却管理,提升整体冷却系统的稳定性与效率。